Le suivi vibratoire de gearbox est une application sur laquelle nous intervenons régulièrement. Les gearbox sont en effet des composants critiques dans de nombreuses industries, extrêmement sollicités, et leur défaillance peut coûter cher. Ils sont donc souvent parmi les premiers à faire l’objet d’un monitoring.

Les premières questions que l’on nous pose sont en général toujours les mêmes : combien devons-nous installer de capteurs et où faut-il les positionner ?

Il y a malheureusement autant de réponses possibles que de modèles de réducteurs et cette question a priori simple fait toujours l’objet d’une étude approfondie par nos services techniques. Le choix du nombre et de l’emplacement des capteurs suit néanmoins une logique méthodologique que nous vous expliquons ici.

Le premier aspect à prendre en compte est la rentabilité économique, c’est à dire le rapport entre le coût du risque encouru et celui du système de monitoring mis en place pour l’éviter. Sans cette contrainte économique, la réponse à la question « combien de capteurs » serait simple : autant que nécessaire pour ausculter tous les composants critiques. Nous commençons donc toujours par chiffrer le risque (acceptable et inacceptable) pour définir l’enveloppe dans laquelle nous allons travailler. Et il va sans dire que cette enveloppe est très variable selon la taille de la gearbox, ne serait-ce qu’en raison des coûts et du délai d’approvisionnement des composants.

A partir de cette enveloppe, nous définissons le nombre de capteurs que nous allons mettre en place, avec comme objectif de trouver le meilleur compromis pour éviter de sur-instrumenter (coûts inutiles) ou au contraire de sous-instrumenter (risque résiduel trop important). A cette étape, c’est la stratégie de maintenance prévisionnelle qui entre en compte, et notamment le niveau de précision que l’on attend dans le diagnostic. A titre d’exemple, sur un arbre équipé d’un roulement à chaque extrémité, 1 seul capteur peut permettre d’identifier un problème mais 2 capteurs aideront à le localiser et donc à cibler l’intervention.

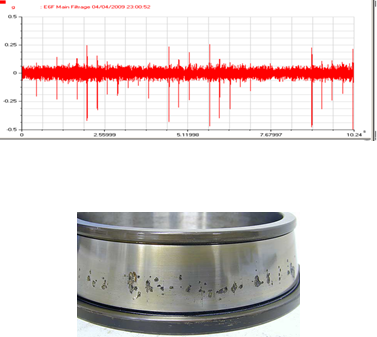

Une fois le nombre de capteurs défini, reste à choisir où les installer. Et dans cette dernière phase nous sommes guidés par deux grands principes : la distance à la source du problème et la direction des efforts internes. Nous cherchons toujours à placer nos capteurs au plus près du roulement ou de l’engrenage à surveiller. En effet, plus nous nous en éloignons et plus il faut filtrer le signal vibratoire pour avoir une vision claire du défaut. Et quand le défaut n’est pas suffisamment important pour générer des vibrations dans toute la structure, il devient, à distance, quasiment impossible à voir. Nous cherchons aussi toujours à nous positionner dans la direction de propagation du signal du défaut ; et celle-ci dépend de la direction des efforts internes. A titre d’exemple, pour un engrènement à dentures droites nous privilégierons un capteur radial tandis que pour un engrènement à denture hélicoïdale il faudra un capteur axial et un capteur radial pour avoir une vision d’ensemble.

Vous l’aurez compris, le choix de l’emplacement des capteurs s’apparente un peu à une « triangulation » dans laquelle nous cherchons à capter au mieux le signal « ennemi » et à définir le plus précisément possible son emplacement.

Maintenance prévisionnelle : le sans fil ça change quoi ?

Bye, bye câbles et branchements, bonjour les antennes radio. S’il y a bien une chose qui change avec les systèmes sans fil, c’est la technologie de communication! Pourtant cet élément n’est pas toujours bien [...]

Laisser un commentaire